電鑄剃須刀網(wǎng)罩作為電動剃須刀的核心部件,其加工精度直接決定剃須效率與舒適度。電鑄工藝憑借微米級控形能力,完美實現(xiàn)網(wǎng)罩的超薄、高開孔率及鋒利刃口特性。以下從加工流程與技術(shù)突破展開深度解析。

一、電鑄剃須刀網(wǎng)罩加工全流程

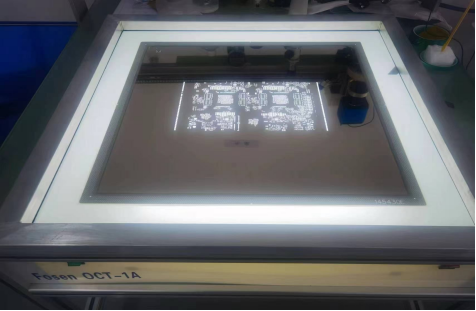

1. 精密母模制備

剃須刀網(wǎng)罩電鑄工藝始于母模制造。剃須刀網(wǎng)罩電鑄加工廠通常采用不銹鋼或工程塑料基材,通過紫外激光(波長355nm)加工出錐形微孔,入口孔徑0.1–0.2mm、出口0.05–0.08mm,公差控制±2μm。非金屬母模需經(jīng)磁控濺射鍍金(0.5μm厚),確保導(dǎo)電均勻性。金屬母模則通過電解拋光使孔壁粗糙度降至Ra<0.1μm,減少脫模阻力。

2. 電鑄溶液體系設(shè)計

剃須刀網(wǎng)罩電鑄的溶液需滿足雙重需求:沉積層高硬度且抗疲勞。主流配方采用氨基磺酸鎳基液,鎳離子濃度控制在75±0.5g/L,添加鈷鹽(3–5g/L)提升硬度,糖精鈉作光亮劑抑制內(nèi)應(yīng)力。剃須刀網(wǎng)罩電鑄加工廠通過多級過濾(精度1μm)保持溶液純凈度,pH值維持在3.8–4.2,溫度波動≤±0.5℃。

3. 梯度電鑄沉積技術(shù)

剃須刀網(wǎng)罩電鑄加工廠采用分層沉積工藝:

內(nèi)層沉積:純鎳溶液(延伸率≥30%)提升韌性,厚度約20μm,脈沖電流(頻率100Hz)避免孔洞堵塞。

外層強化:鎳鈷合金溶液(HV550–600)增強耐磨性,疊加超聲振動(40kHz)消除氫氣泡。

沉積速率嚴(yán)格控制在0.1mm/h,最終厚度50–100μm,開孔率≥30%。

4. 剝離與后處理強化

采用化學(xué)溶解(如10%硝酸)分離網(wǎng)罩與母模。后續(xù)通過真空熱處理(300℃×2h)消除內(nèi)應(yīng)力,微噴砂處理使刃口倒角<5μm,再經(jīng)電解拋光使表面粗糙度降至Ra 0.05μm。剃須刀網(wǎng)罩電鑄加工廠通過此流程確保產(chǎn)品壽命超5年。

5. 全維度質(zhì)量監(jiān)控

智能檢測系統(tǒng)以300片/分鐘速率篩查孔陣缺陷:

機器視覺系統(tǒng)識別孔徑公差(±2μm)及孔位偏移

微張力測試儀驗證抗拉強度(≥800MPa)

皮膚摩擦模擬實驗量化舒適度指標(biāo)

二、技術(shù)突破與應(yīng)用優(yōu)勢

1. 微孔結(jié)構(gòu)創(chuàng)新設(shè)計

電鑄剃須刀網(wǎng)罩的核心競爭力在于三維結(jié)構(gòu)優(yōu)化:

仿生錐形孔:外大內(nèi)小孔徑(0.15mm→0.06mm)形成“胡須引導(dǎo)漏斗”,捕捉效率提升35%。

非對稱孔陣:斜向30°排列網(wǎng)孔,適配不同生長角度的胡須,減少漏剃率。

鯊魚皮紋理:孔間微凸起結(jié)構(gòu)(高度5μm)降低皮膚接觸面積,摩擦系數(shù)下降40%。

2. 材料復(fù)合技術(shù)突破

領(lǐng)先的剃須刀網(wǎng)罩電鑄工藝采用功能梯度材料:

鎳/鈷合金復(fù)合層:外層硬度600HV抵抗刀片摩擦,內(nèi)層純鎳緩沖沖擊力。

金剛石增強鍍層:表面沉積納米金剛石顆粒(粒徑0.5μm),耐磨性提升3倍。

3. 能效與環(huán)保升級

多陽極陣列控制系統(tǒng)減少邊緣效應(yīng),電能利用率提高25%。

閉環(huán)回收裝置實現(xiàn)鎳離子回收率≥99.9%,廢液排放降低90%。

三、電鑄工藝的不可替代性

相比傳統(tǒng)沖壓(公差±15μm)或蝕刻工藝(刃口毛刺明顯),剃須刀網(wǎng)罩電鑄加工具備壓倒性優(yōu)勢:

工藝對比 | 電鑄法 | 沖壓法 | 化學(xué)蝕刻法 |

厚度控制 | ±2μm | ±20μm | ±10μm |

孔徑精度 | ±1μm | ±15μm | ±8μm |

刃口鋒利度 | 倒角<5μm | 毛刺≥20μm | 鋸齒狀邊緣 |

開孔率上限 | 45% | 25% | 30% |

材料利用率 | 98% | 60% | 85% |

典型案例:某高端剃須刀網(wǎng)罩電鑄加工廠通過鎳/金剛石復(fù)合鍍層,將網(wǎng)罩壽命從3年延長至7年;另一企業(yè)采用非對稱孔陣設(shè)計使剃須時間縮短30%。

四、產(chǎn)業(yè)協(xié)同與發(fā)展趨勢

剃須刀網(wǎng)罩電鑄產(chǎn)業(yè)鏈正向智能化與綠色化演進:

母模快速迭代:3D打印+LIGA技術(shù)將原型開發(fā)周期從30天壓縮至72小時。

數(shù)字孿生工廠:電沉積過程實時模擬系統(tǒng)(參數(shù)采樣率1000次/秒)實現(xiàn)缺陷預(yù)警。

可持續(xù)制造:無氰電鑄液及生物降解添加劑技術(shù)逐步普及。

未來,剃須刀網(wǎng)罩電鑄工藝將向多功能集成方向突破:例如嵌入MEMS傳感器監(jiān)測皮膚壓力,或結(jié)合抗菌銀鍍層提升衛(wèi)生等級。電鑄剃須刀網(wǎng)罩作為微精密制造的標(biāo)桿產(chǎn)品,持續(xù)推動個護裝備進入“無感剃須”新時代。