25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗(yàn),擁有上萬(wàn)次成功案例,500強(qiáng)企業(yè)的信賴。

可伐合金(4J29/4J36等)因其熱膨脹系數(shù)與陶瓷/玻璃高度匹配,成為電子封接核心材料。金屬可伐合金蝕刻加工通過(guò)化學(xué)蝕刻實(shí)現(xiàn)微米級(jí)精密成型,攻克傳統(tǒng)機(jī)加工導(dǎo)致的晶格變形與應(yīng)力開裂難題,使可伐合金蝕刻加工廠在半導(dǎo)體封裝領(lǐng)域具備不可替代性。

標(biāo)準(zhǔn)化加工流程(六階段閉環(huán))

1. 基材預(yù)處理(原子級(jí)潔凈)

表面脫脂:堿性溶液(濃度8%-12%)超聲清洗,油污殘留≤2μg/cm2

活化處理:等離子體轟擊去除氧化層,提升掩膜附著力30%以上

可伐合金蝕刻加工廠家通過(guò)此環(huán)節(jié)確保蝕刻界面的分子級(jí)潔凈度。

2. 精密掩膜制備(微米級(jí)圖形轉(zhuǎn)移)

抗蝕劑涂布:旋涂10-30μm光刻膠,厚度誤差≤±0.5μm

圖形化工藝:采用365nm紫外曝光(分辨率5μm)或DLI激光直寫(精度±1.5μm)

此環(huán)節(jié)決定金屬可伐合金蝕刻加工的線寬控制能力,最小蝕刻特征達(dá)0.01mm。

3. 化學(xué)蝕刻反應(yīng)(參數(shù)精準(zhǔn)調(diào)控)

蝕刻液配方:定制FeCl?-HCl體系(濃度梯度20%-45%),適配0.05-1.5mm厚度

動(dòng)態(tài)控制:

溫度恒控38±0.5℃(超溫加劇側(cè)蝕)

時(shí)長(zhǎng)3-20分鐘梯度調(diào)控(深度精度±3%)

噴淋壓力0.25-0.4MPa(流場(chǎng)優(yōu)化減少“欠蝕區(qū)”)

可伐合金蝕刻加工廠通過(guò)實(shí)時(shí)PH值監(jiān)測(cè)與自動(dòng)補(bǔ)液系統(tǒng),保障蝕刻速率穩(wěn)定性。

4. 后處理強(qiáng)化(功能升級(jí))

脫膜除渣:堿性溶液剝離殘留抗蝕劑,輔以等離子拋光(表面粗糙度Ra≤0.05μm)

性能增強(qiáng):真空退火消除內(nèi)應(yīng)力,磁控濺射鍍鎳提升導(dǎo)電性

此工序彰顯可伐合金蝕刻加工廠家的跨領(lǐng)域技術(shù)整合能力。

5. 零缺陷質(zhì)檢(多維驗(yàn)證)

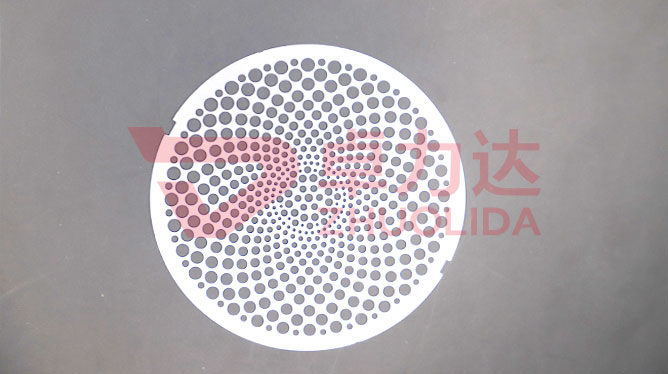

尺寸檢測(cè):激光共聚焦顯微鏡(精度0.1μm)驗(yàn)證微孔陣列(公差±1.5μm)

性能測(cè)試:

氦質(zhì)譜檢漏(氣密性≤1×10?? Pa·m3/s)

熱循環(huán)測(cè)試(-55℃至125℃循環(huán)100次無(wú)開裂)

金屬可伐合金蝕刻加工的閉環(huán)質(zhì)控確保產(chǎn)品合格率≥99.9%。

核心應(yīng)用領(lǐng)域

1. 高端電子封裝

蝕刻加工0.1mm線寬陶瓷封裝支架,熱膨脹系數(shù)匹配誤差≤0.5×10??/K。此類器件占可伐合金蝕刻加工廠產(chǎn)能的60%,支撐5G通信芯片國(guó)產(chǎn)化。

2. 航天傳感器部件

制造陀螺儀密封環(huán)(壁厚0.05mm)與溫度傳感器基座,通過(guò)3000g沖擊振動(dòng)測(cè)試,展現(xiàn)可伐合金蝕刻加工廠家的極端環(huán)境適應(yīng)力。

3. 醫(yī)療植入器械

加工神經(jīng)電極陣列(孔徑Φ0.03mm)與起搏器密封殼,表面生物相容性處理達(dá)ISO 10993標(biāo)準(zhǔn),實(shí)現(xiàn)金屬可伐合金蝕刻加工的醫(yī)工融合突破。

4. 光學(xué)精密結(jié)構(gòu)

蝕刻紅外透鏡支架(平面度≤1μm/100mm),熱變形量較傳統(tǒng)機(jī)加工降低80%,凸顯可伐合金蝕刻加工廠的超精密制造優(yōu)勢(shì)。

技術(shù)壁壘與創(chuàng)新突破

材料加工難點(diǎn)攻關(guān)

晶界腐蝕控制:添加0.5%-1.2%緩蝕劑抑制晶間腐蝕

高鎳合金蝕刻:開發(fā)梯度濃度蝕刻液穿透鈍化氧化層

此項(xiàng)創(chuàng)新使可伐合金蝕刻加工廠家實(shí)現(xiàn)蝕刻速率偏差≤2%。

綠色制造升級(jí)

廢液再生:電解回收系統(tǒng)使FeCl?再生率達(dá)92%,重金屬排放減少98%

能耗優(yōu)化:感應(yīng)加熱技術(shù)較傳統(tǒng)電阻加熱節(jié)能40%

金屬可伐合金蝕刻加工的環(huán)保指標(biāo)達(dá)GB 31574-2015標(biāo)準(zhǔn)。

產(chǎn)業(yè)價(jià)值與發(fā)展趨勢(shì)

國(guó)產(chǎn)化替代進(jìn)程

2025年國(guó)內(nèi)可伐合金蝕刻件市場(chǎng)規(guī)模突破30億元,可伐合金蝕刻加工廠在陶瓷封裝基座領(lǐng)域?qū)崿F(xiàn)進(jìn)口替代率70%。

技術(shù)演進(jìn)方向

超薄加工:攻克0.03mm厚箔材蝕刻工藝(翹曲變形量≤0.1mm/m)

智能控制:AI驅(qū)動(dòng)的蝕刻參數(shù)自適應(yīng)系統(tǒng)(良品率再提12%)

可伐合金蝕刻加工廠家的技術(shù)迭代正重塑全球高端電子供應(yīng)鏈格局。

通過(guò)六階段標(biāo)準(zhǔn)化流程,金屬可伐合金蝕刻加工實(shí)現(xiàn)微米級(jí)精密制造與多產(chǎn)業(yè)賦能。持續(xù)創(chuàng)新的可伐合金蝕刻加工廠體系,已成為半導(dǎo)體、航空航天等領(lǐng)域核心部件自主可控的戰(zhàn)略支撐。